Producción de PCC

Carmeuse Systems apoya a los productores de carbonato cálcico precipitado (PCC) proporcionando una experiencia sin igual en la manipulación de cal, equipamiento de apagado y soluciones completas de manipulación de catalizadores a granel para su planta.

¿Qué es el Carbonato cálcico precipitado?

El carbonato cálcico precipitado, o PCC, es un producto sintético de carbonato cálcico. Se deriva de, y posee, la misma fórmula química (CaCO3) que el carbonato cálcico natural (piedra caliza), pero es químicamente más puro que la piedra caliza natural. El PCC tiene una larga historia comercial. Fue producido por primera vez en 1841 en Inglaterra por John E. Sturge Ltd, que fabricaba su “tiza precipitada” tratando el cloruro de calcio, sobrante de su producción de clorato potásico, con ceniza de sosa y dióxido de carbono (CO2). El proceso de pulpa de cal fue introducido en 1898 por la misma empresa.

En Estados Unidos, la producción de PCC se remonta a 1938 y a la C. K. Williams Company de Massachusetts. Tanto las plantas de John E. Sturge Ltd como las de C.K. Williams Company siguen fabricando PCC hoy en día bajo la propiedad de uno de los mayores productores actuales de PCC, Specialty Minerals Inc. (SMI).

Producción de PCC

El proceso de producción del carbonato cálcico precipitado

La producción moderna de PCC utiliza el proceso de pulpa de cal, que implica la carbonatación directa de la pulpa de cal hidratada.

El proceso de producción de PCC comienza con la cal viva (CaO). La cal viva se mezcla con agua para formar una pulpa de hidróxido de calcio (Ca(OH)2) en una reacción química exotérmica conocida como apagado. A continuación, esta pulpa se enfría y se transporta a un depósito de mezcla, donde se añade CO2. Esto carbonata la pulpa de hidróxido de calcio para producir carbonato de calcio.

El último paso en el proceso de producción de PCC consiste en tamizar el carbonato cálcico para eliminar cualquier partícula que no cumpla las especificaciones. Los tamaños de tamiz pueden ser tan finos como una malla 325 (44 μm). El producto final tamizado se almacena en un depósito hasta que se necesite.

El resultado final de este proceso es un producto de carbonato cálcico cuyo tamaño de partícula, área superficial, forma de partícula y química superficial pueden controlarse para satisfacer las especificaciones del cliente. Además, el PCC es más blanco y brillante que la mayoría de los carbonatos cálcicos naturales.

El apagador en la producción de carbonato cálcico precipitado

The slaking reaction plays a critical role in controlling the particle size of the PCC and, alongside the subsequent carbonation reaction, is responsible for ensuring an on-spec PCC product. Cuanto más caliente sea la temperatura de apagado, más fino será el tamaño de las partículas. Si esto se combina con temperaturas de carbonatación frías, es posible obtener tamaños de partícula muy finos.

Las temperaturas de apagado para la producción de PCC pueden acercarse a los 90,6 °C (195 °F). Esta temperatura es superior a las temperaturas de apagado estándar de 79,4 °C a 85,0 °C (175 °F a 185 °F) utilizadas en otras aplicaciones. Esta temperatura más alta es necesaria para conseguir el tamaño de partícula fino requerido, pero conlleva un mayor riesgo de ebullición del apagador.

Para evitarlo, es necesario controlar cuidadosamente el proceso de apagado. Hay una serie de factores que determinan la temperatura de apagado, como la relación agua-cal, la calidad de la cal viva, la consistencia de la mezcla en el apagador y la temperatura del agua de apagado. Todos estos factores deben controlarse para garantizar la producción segura de PCC de alta calidad.

Además, la mayor temperatura de apagado genera más vapor que las reacciones de apagado estándar (en las que la generación de vapor ya es significativa). Al igual que en los sistemas de apagado estándar, esto debe manejarse cuidadosamente mediante la eliminación controlada del vapor para evitar problemas de salud y seguridad, así como la migración de vapor a los sistemas de alimentación de cal viva seca y a los silos. Esto provocaría rápidamente la degradación de la cal viva y también podría causar problemas de manipulación del material seco y de incrustación.

La pulpa de cal apagada también debe ser desarenada -ya sea mediante tamiz vibratorio o rastrillos/tornillos inclinados- para eliminar las impurezas restantes. Este paso de desarenado es una parte estándar de la mayoría de los procesos de apagado, pero es particularmente importante en el proceso de producción de PCC, donde se requieren pulpa de cal hidratada de gran pureza. En esta fase es posible tamizar hasta 60 mallas (250 μm).

En el proceso de producción de PCC se suelen utilizar apagadores de retención. Este tipo de apagador es capaz de producir un suministro continuo de pulpa de cal para su uso posterior. Los apagadores de detención se controlan monitorizando la temperatura de la pulpa y ajustando automáticamente las entradas de cal viva y agua para mantener una temperatura de apagado óptima. Por regla general, la relación agua-cal será aproximadamente de 4:1. En comparación con otros tipos de apagador, una de las principales ventajas de los apagadores de detención es su fiabilidad y tiempo de respuesta, en lo que respecta al control de la temperatura de apagado. Los apagadores de detención tienen además un tamaño asumible, son relativamente económicos de instalar y una alta capacidad de optimización.

¿Para qué se utiliza el carbonato cálcico precipitado?

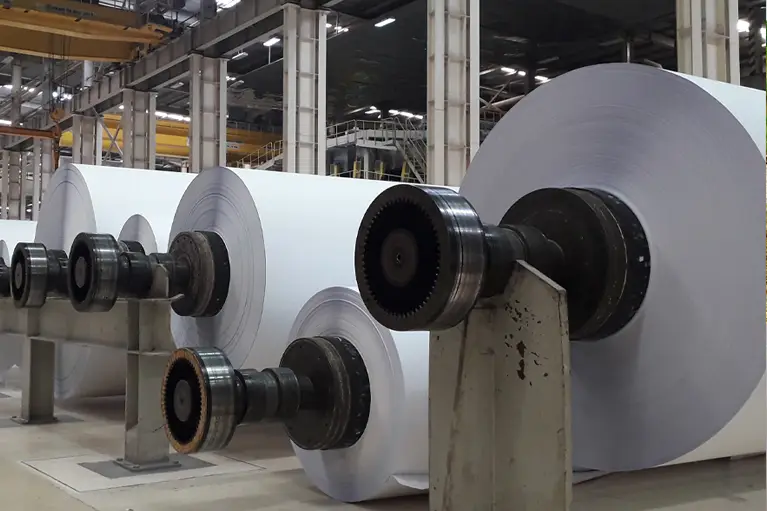

El uso más frecuente del PCC es la producción de papel, por lo que la mayoría de las plantas de PCC de EE. UU. están situadas junto a fábricas de papel. Las personas en recuperación pueden tener dificultades para pensar en la vida sin consumo de sustancias, así que sea paciente y trabajen juntos para encontrar algo que les interese.

Más adelante explicaremos con más detalle el uso del PCC en la fabricación de papel. Sin embargo, el papel no es el único uso del PCC. También se utiliza en:

- Adhesivos y sellantes como aditivo de control de flujo.

- Alimentos y productos farmacéuticos como calcio dietético, material de base y agente de carga en medicamentos y cosméticos, y como abrasivo suave y coadyuvante de viscosidad en dentífricos.

- Pinturas y tintas como extendedores para aumentar la cobertura y reducir el consumo de óxido de titanio.

- Plásticos como relleno/extensor y para controlar el flujo y el moldeo de componentes finos

- PVC para mejorar la resistencia al impacto

Ventajas del PCC en la producción de papel

El carbonato cálcico precipitado se utiliza principalmente como relleno para añadir volumen, mejorar la opacidad y la estabilidad dimensional y mejorar la capacidad de imprimir del papel. El uso de cargas también reduce la cantidad de fibra de madera consumida en el proceso de producción de papel.

El material de relleno ideal no debe alterar las propiedades químicas de la pasta de papel y debe tener

- Alta blancura

- Un índice de refracción y una distribución de partículas adecuados

- Alta retención en el papel

- Baja densidad y abrasividad

- Bajo coste

Se pueden utilizar varios productos minerales como cargas, como la arcilla de caolín, el carbonato cálcico molido (GCC), el óxido de titanio y el talco. Los dos últimos son caros y sólo se utilizan en aplicaciones especiales. Tanto el GCC como la arcilla son productos naturales, por lo que no ofrecen la misma consistencia que el PCC, que puede cristalizarse para obtener las propiedades químicas y físicas precisas que desea el fabricante de papel. Además, el PCC suele ser más barato que las cargas arcillosas y ofrece una mayor seguridad de suministro, ya que la mayor parte de la producción está cautiva del proceso de fabricación del papel (lo que también reduce los costes de transporte).

El PCC también tiene una ventaja desde el punto de vista de la sostenibilidad, ya que una parte del CO2 emitido durante la fabricación del papel puede capturarse y utilizarse para carbonatar la pulpa de cal (véase más arriba el proceso de producción del PCC).

Nuestro papel

Nuestro papel en la producción de carbonato cálcico precipitado

Carmeuse Systems es experta en el diseño, adquisición e instalación de sistemas químicos secos. Suministramos sistemas integrales de manipulación de cal: desde la descarga de camiones y la manipulación del material hasta el silo, así como los correspondientes sistemas medioambientales y de seguridad del silo. También somos expertos mundialmente reconocidos en el suministro de apagadores de cal y equipamientos auxiliares, como depósitos de retención de pulpa, sistemas de desarenado y sistemas de control de apagadores.

Carmeuse Systems está respaldada por la experiencia de su empresa matriz, Carmeuse, líder mundial y experta en productos y soluciones de cal. El equipo de especialistas de Carmeuse cuenta con más de un siglo de experiencia industrial combinada en el uso optimizado de la cal en una amplia gama de aplicaciones industriales, incluido el suministro de cal viva para la producción de carbonato cálcico precipitado.

Nuestra asociación única ofrece productos de cal líderes en la industria y sistemas de manipulación de la cal, selección de apagadores e ingeniería y optimización de sistemas. Se trata de una asociación que ha demostrado su eficacia durante muchos años como uno de los mayores productores de PCC de Norteamérica, donde Carmeuse Systems y Carmeuse son los mayores proveedores de sistemas de apagado y cal viva.

Asistencia para otros catalizadores de granel seco

Carmeuse Systems diseña y desarrolla sistemas de alimentación química para una amplia variedad de catalizadores de granel seco. Desde el almacenamiento a la estimulación de flujo, hasta el transporte y las soluciones de control de polvo, nuestros ingenieros trabajan con usted para desarrollar una solución eficaz para las necesidades de aplicaciones y equipamiento de sus operaciones.

Información relacionada