Hierro y acero

Carmeuse Systems puede proporcionar sistemas de inyección de cal avanzados y equipo de manipulación de cal para satisfacer las necesidades de acerías de hornos de arco eléctrico (EAF).

¿Cómo se fabrica el acero?

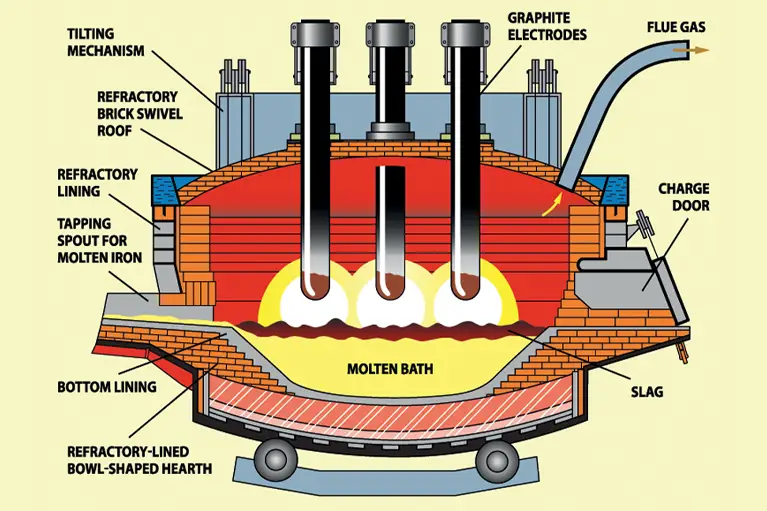

La siderurgia moderna consta de dos tecnologías principales los hornos básicos de oxígeno (Basic Oxygen Furnace, BOF) y los hornos de arco eléctrico (EAF).

La siderurgia BOF utiliza materias primas primarias (mineral de hierro y carbón) para producir acero nuevo. El mineral de hierro se reduce inicialmente a hierro líquido (metal caliente) en el alto horno. A continuación, el metal caliente se convierte en acero en el horno alto. Aproximadamente, el 70 % de la producción mundial de acero se atribuye a este método de fabricación.

Por el contrario, la principal materia prima para el proceso de fabricación de acero EAF es la chatarra de acero reciclada, aunque el hierro reducido directamente (Direct Reduced Iron, DRI) y el metal caliente (arrabio) también pueden utilizarse como materiales de carga secundarios cuando la disponibilidad de chatarra es limitada o cuando la chatarra contiene una gran cantidad de impurezas. La carga se funde en el horno de arco eléctrico mediante arcos eléctricos de alta corriente, y a continuación se transforma en nuevos productos de acero. La producción de acero por arco eléctrico representa aproximadamente el 30 % de la producción mundial de acero.

Las acerías EAF suelen ser más pequeñas y menos costosas que las acerías BOF integradas, que solo suelen ser rentables a gran escala (millones de toneladas al año). La siderurgia por arco voltaico es también un proceso más flexible, capaz de ampliarse o reducirse en función de las necesidades del mercado. Y a pesar de consumir cantidades significativas de energía eléctrica durante la fase de fusión, la siderurgia por arco eléctrico es más eficiente energéticamente que la siderurgia primaria por arco eléctrico. Por ello, a menudo se considera una vía tecnológica fundamental para la descarbonización del acero.

Cómo se utiliza la cal

El uso de la cal en la siderurgia de arco eléctrico

La cal se utiliza como agente fundente en los procesos EAF y BOF. También desempeña un papel en la protección del revestimiento refractario frente a la corrosión química.

La cal como agente fundente

Los agentes fundentes son sustancias químicas que se añaden al proceso de fabricación del acero para facilitar la formación de escoria. La escoria siderúrgica desempeña un par de funciones importantes. En primer lugar, protege la superficie de la masa fundida y ayuda a reducir la oxidación, y también facilita la eliminación de impurezas. Ambas funciones contribuyen a mejorar la calidad del acero producido.

La cal se utiliza ampliamente como fundente debido a su capacidad para unirse a las impurezas comunes del acero (por ejemplo, sílice, fósforo, azufre) y contribuir a la formación eficiente y eficaz de escoria. La escoria tiene una densidad inferior a la del acero y, por tanto, flota sobre el acero fundido, donde impide el contacto directo entre el acero fundido y el aire ambiente. Esto reduce la oxidación no deseada de la masa fundida. A continuación, la escoria y las impurezas que contiene se eliminan para obtener una masa fundida más pura.

¿Cómo prolonga la cal dolomítica la vida útil del refractario?

Cualquier equipamiento que participe en procesos industriales a alta temperatura estará protegido por un revestimiento refractario. Esto protege el equipamiento de la exposición a temperaturas extremadamente altas. Con el acero fundiéndose a unos 1500 °C (2732 °F), las temperaturas necesarias en el interior de un horno de arco eléctrico se encuentran entre las más altas de todos los procesos industriales.

Esto requiere un refractario robusto, pero no es solo la temperatura lo que supone un reto para los revestimientos de los hornos de arco eléctrico. El refractario también debe ser resistente a cualquier impacto mecánico que se produzca al cargar el horno, así como a la química corrosiva de la escoria, que tiende a disolver el óxido de magnesio (MgO) de los refractarios de horno.

En este último punto, la cal desempeña un papel importante a través de la aparición de prácticas escorias espumosas. Las escorias espumosas se producen mediante la adición de cal dolomítica durante el proceso de fusión. Como la cal dolomítica ofrece una fuente alternativa de MgO, la escoria disuelve menos óxido de magnesio del refractario. Esto prolonga la vida útil del revestimiento y protege contra el riesgo de fallo del refractario y los consiguientes daños en el horno de arco eléctrico.

Inyección directa de cal

Inyección directa de cal

¿Qué es la inyección directa de cal?

Hay varias formas de añadir cal al horno de arco eléctrico. Los métodos tradicionales incluyen cargarla con la chatarra, o descargarla directamente en el horno a través de un orificio en el techo del horno (adición de quinto orificio), o mediante gotas de supersacos. Sin embargo, estas técnicas presentan inconvenientes, sobre todo en lo que se refiere a la liberación de polvo de cal en el taller de fusión y a la imposibilidad de controlar con precisión la adición de cal.

La inyección directa de cal se desarrolló para superar estos problemas. Proporciona un método limpio, eficaz y controlable de adición de cal en el horno de arco eléctrico. Las ventajas de la inyección directa de cal en el horno de arco eléctrico son las siguientes:

La inyección de cal elimina las emisiones de polvo

Desde la descarga del camión hasta el punto de alimentación del horno, la inyección directa de cal es un sistema cerrado. Esto elimina la posibilidad de emisiones de polvo de cal en el taller de fundición: un problema particular con las gotas de super saco. La adición del quinto orificio reduce, aunque no evita por completo, la formación de polvo.

La eliminación de las emisiones de polvo de cal no solo mejora la salud y la seguridad en el taller de fundición. También reduce la carga que soportan los filtros de mangas que se encargan del control medioambiental, lo que redunda en beneficio de la limpieza y el mantenimiento de los filtros y de los costes de eliminación de residuos.

La inyección de cal reduce el consumo de cal

La eliminación del polvo también reduce el consumo total de cal. Esto se debe a que no se pierde cal durante las operaciones de manipulación y alimentación; toda ella va a parar a donde tiene que ir: el horno de arco eléctrico.

La inyección de cal mejora la formación de escoria

Dado que la inyección de cal es un sistema cerrado y todo el producto entra en el horno, la inyección directa de cal utiliza partículas de cal más finas que otras técnicas. Estas partículas más finas se disuelven más rápido en la masa fundida, por lo que la formación de escoria es más rápida.

Además, la inyección directa de cal es un proceso mucho más preciso y controlable, lo que mejora la química de la escoria y ayuda a conseguir una escoria espumosa eficaz. El uso eficiente de la cal y el mejor control de la química de la escoria han supuesto un importante ahorro de energía para las acerías.

Nuestro papel

Nuestro papel en la siderurgia EAF

Carmeuse ofrece una solución integral tanto para los sistemas de inyección directa de cal nuevos como para los de retroajuste: desde los productos de cal a través de nuestra empresa matriz, hasta la descarga de camiones, el almacenamiento en silos, la promoción del flujo y la alimentación al horno de arco eléctrico. Esto incluye el transporte neumático en fase densa a través de nuestra asociación estratégica con Coperion.

Carmeuse Systems cuenta con más de 50 años de experiencia en sistemas de transporte neumático. Independientemente de si es para construir una nueva planta, añadir inyección de cal a un horno EAF actual o actualizar un sistema de inyección de cal existente, Carmeuse Systems puede adaptarse a sus necesidades. Nuestros expertos técnicos visitarán sus instalaciones, realizarán una evaluación, inspeccionarán el equipamiento existente, comprenderán sus necesidades y le proporcionarán un sistema personalizado diseñado para alcanzar sus objetivos. Independientemente de que el recipiente de presión se encuentre debajo del silo, adyacente al silo o a una gran distancia, nuestros ingenieros pueden diseñar una disposición que se adapte a los requisitos de su sitio.

Para conseguir eficiencia en la inyección de cal para el horno hay que empezar por conocer bien la fuente. Carmeuse Systems aprovecha la experiencia en materias primas de su empresa matriz Carmeuse, líder mundial en productos de cal, para garantizar que su sistema esté diseñado para adaptarse a la cal de alto contenido en calcio o dolomítica disponible en su planta. El equipo de especialistas de Carmeuse cuenta con más de un siglo de experiencia industrial combinada en el uso optimizado de productos de cal.

Asistencia para otros catalizadores de granel seco

Carmeuse Systems diseña y desarrolla sistemas de alimentación química para una amplia variedad de catalizadores de granel seco. Desde el almacenamiento a la estimulación de flujo, hasta el transporte y las soluciones de control de polvo, nuestros ingenieros trabajan con usted para desarrollar una solución eficaz para las necesidades de aplicaciones y equipamiento de sus operaciones.

Información relacionada