Recorrido por la inyección de cal

Una mejor forma de incorporar cal

Los productores de acero han experimentado históricamente con varios métodos para añadir cal al EAF. Algunas de las tecnologías de incorporación de cal todavía en uso abarcan la descarga de cubos de chatarra, un quinto orificio en el techo, supersacos, cribados y briqueteado metalúrgicos. Un inconveniente de los métodos tradicionales es su tendencia a generar preocupaciones ambientales en el taller a causa de las emisiones de la cal. Recurrir a un quinto orificio en el techo fue algo que se desarrolló para reducir las pérdidas de polvo pero que no resolvía los finos de cal generados a través de los puntos de vertido a lo largo de su transporte. En definitiva, tanto si se perdía en el entorno del taller o en los filtros de bolsas, el resultado era el mismo: menor producción de cal. Otra desventaja de esos métodos desarrollados con la urgencia de aplicar prácticas para obtener escorias espumosas. Para este proceso es muy deseable que la cal se añada al proceso en el momento adecuado y en la posición correcta dentro del horno para proteger las paredes laterales y el refractario.

Estas deficiencias dieron paso a los primeros intentos de inyección de cal en las paredes laterales a principios de los 90. Dese entonces ha habido avances en ámbitos como el diseño de equipamiento, prácticas con escorias y calidad de la cal. Hoy, la inyección de cal es una tecnología fiable para permite a los productores de acero controlar las escorias espumosas, reducir los desperdicios, mejorar la seguridad y ahorrar energía eléctrica. Hacer realidad las tecnologías de inyección de cal puede dar lugar a un ahorro de costes mediante la reducción de desperdicios, la mejora de la eficiencia energética y la prolongación de la vida útil de los refractarios EAF.

Reducción de desperdicios de cal

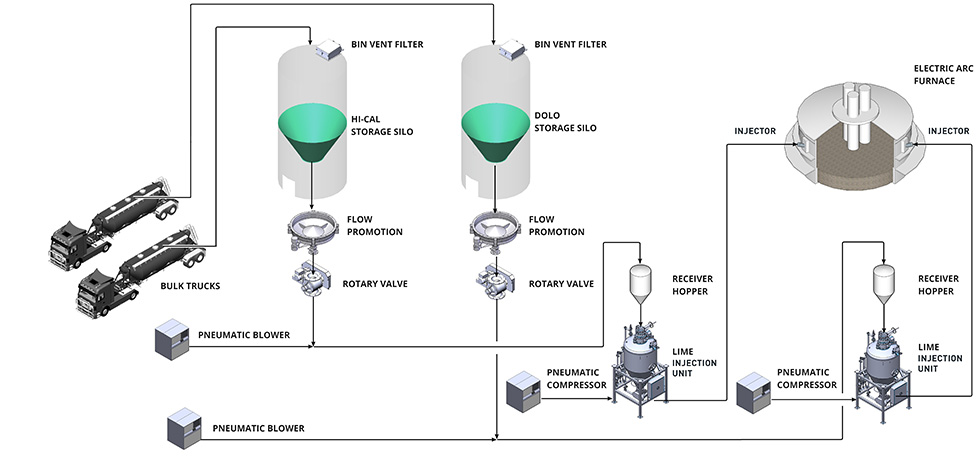

La cal y la dolima son ingredientes esenciales en la producción de acero, pero los métodos tradicionales de incorporación de cal con cubos de chatarra o por un quinto orificio son propensos a ineficiencias y desperdicios. Los sistemas de inyección de cal funcionan en régimen de circuito cerrado y recurren al transporte neumático de la cal y la dolima desde las zonas de almacenamiento hasta el EAF. Este circuito cerrado reduce los desperdicios/pérdidas de cal en los puntos de transferencia, minimiza la acumulación de polvo en el taller logrando un entorno de trabajo más limpio. Las tecnologías de inyección de cal mejoran asimismo la precisión de la dosificación entregando directamente la cal y la dolima al horno mediante inyectores en las paredes laterales. Al inyectar el material a velocidades supersónicas en el baño, se garantiza el uso de mayor cantidad de cal en la solución, reduciendo además las pérdidas de material hacia los filtros de bolsas. El control de precisión que proporciona un sistema de inyección permite añadir la cantidad exacta de cal que necesita el horno y en el momento adecuado. Esa superior precisión permite mejorar la eficiencia del sistema y evita el uso excesivo de cal. En suma, todo lo anterior puede dar lugar a una reducción del 7-15 % en el consumo de cal y en ahorro de costes del material.

Mejora de le eficiencia energética

El uso de la cal como agente fundente acumula un largo historial en la producción de acero. Mediante el desarrollo de tecnologías de inyección viables, las ventajas que aporta la cal en el proceso de producción de acero se aprovechan mucho mejor. La inyección de cal con alto nivel de calcio y cal dolomítica en el proceso de fusión, más que incorporaciones posteriores al horno, da lugar a un mejor proceso químico de las escorias y a ahorro de energía, ya que permite el suministro directo al baño de cal con alto calcio y cal dolomítica de menor tamaño, reduciendo la energía necesaria para fusionar el material en la solución.

La evolución de las prácticas con escorias espumosas y la ventaja que proporciona producir acero más limpio han sido claves para futuros desarrollos y para la optimización de la inyección de cal. Un acero más limpio no es el único buen resultado de unas prácticas con escorias espumosas. Otras ventajas añadidas: menor demanda eléctrica, mayor estabilidad del arco, menor ruido, mayor productividad, niveles más bajos de nitrógeno, cumplimiento de solubilidad MgO, mejor control de la basicidad y prolongación de la vida útil del refractario en el horno.

Prolongación de la vida útil del refractario

La inyección neumática de cal viva y dolima en hornos eléctricos de arco (EAF) es una mejora altamente probada frente a la práctica de cargar los flujos mediante sistemas de cinta transportadora o la apertura de un quinto orificio. Mejora la protección del refractario, la formación constante de espuma de escoria, el control de la viscosidad, la distribución en la superficie del baño y la optimización general del proceso. Mediante el uso de flujos con partículas finas, el sistema permite conseguir una solución reactiva más rápida, reduciendo al mismo tiempo la generación de polvo del sistema de cintas transportadoras.

El contenido en magnesio en la cal viva dolomítica desempeña un papel esencial en la prevención de fusiones en el refractario, prolongando gracias a ello la vida útil del horno. Un uso eficiente de la cal y la dolima a través de este proceso de inyección puede prolongar la vida útil de los revestimientos refractarios y de los electrodos. Con el tiempo, las eficiencias obtenidas de la inyección de cal pueden reducir los gastos en consumibles, dando lugar a una importante reducción de costes.

Optar por la inyección de cal

En los últimos años, la popularidad de la inyección de cal no ha parado de crecer. A medida que sus ventajas son cada vez más conocidas, para algunos la cuestión no es si implementar la inyección de cal sino cómo hacerlo de la manera más efectiva. Si desea orientación sobre la implementación de la inyección de cal o requiere una evaluación de sus actuales sistemas de inyección de cal, póngase en contacto con nuestro equipo de Carmeuse Systems.

Blogs relacionados

julio 29, 2024

Instalación satisfactoria del sistema de inyección de cal de SDI Pittsboro

Carmeuse Systems se enorgullece de anunciar la instalación de varios sistemas de vanguardia para inyección de cal con alto contenido de calcio y cal dolomítica para Steel Dynamics, Inc. en su sede de Pittsboro, IN, EE. UU.

julio 26, 2024

Principales consideraciones en la implementación y mantenimiento de sistemas de inyección de cal

Los sistemas de inyección de cal pueden desempeñar un papel vital en la mejora de las operaciones, pero sigue siendo esencial un diseño y un mantenimiento adecuados del sistema.

agosto 20, 2024

Tres formas de reducir costes con la inyección de cal

La cal puede tener un importante impacto en la calidad del acero, sus propiedades metalúrgicas, la productividad y el coste total de producción